|

Чтоб поставить на строительный рынок каменные стеновые материалы, в качестве сырьевой базы используют горные породы, образовавшиеся из минеральных масс с течением времени под влиянием процессов, которые происходят в земной коре. Условия образования горных пород стали основой для подразделения их на три вида:

- изверженные (первичные);

- осадочные (вторичные);

- метаморфические (видоизмененные).

Изверженные горные породы образовываются когда в недрах земной коры остывает магма. Происходит этот процесс медленно и под высоким давлением. Расплав в этих условиях полностью кристаллизуется и образовывает крупные зерна минералов. В числе главных глубинных горных пород находятся сиенит, гранит, габбро и диорит.

У осадочных горных пород может быть вид механических отложений (обломочные), органогенных отложений или химических осадков, которыми являются слои, которые образовались благодаря жизнедеятельности и отмиранию организмов в воде.

В числе метаморфических горных пород находятся гнейсы, кварцит, глинистые сланцы и мрамор.

Для изготовления каменных материалов необходимы горные породы, которые были разработаны открытым способом в карьерах. Для получения штучных каменных изделий необходимы блоки-полуфабрикаты которые имеют размер 4—5 м3 или специальными камнерезными машинами вырезают из горных массивов. От горного массива блоки-полуфабрикаты отделяют взрывным, механическим способом, вручную, применяя для этого клинья или реактивно-струйным способом, разрезая газовой струей, которая имеет температуру выше 250 оС.

Природные каменные материалы характеризуются средней плотностью, прочностью при сжатии, истираемостью, износом, морозостойкостью, теплопроводностью. Для стеновых материалов важным является коэффициент теплороводности. Для вул-канического туфа и известняка-ракушечника она равна 0,5—0,8 Вт/(м-°С).

Природные каменные материалы подразделяются на сырьевые и готовые материалы/изделия. В некоторой степени это подраз-деление весьма условно, так как некоторые материалы могут быть фабрикатами и полуфабрикатами.

Чтоб получить из них природные каменные материалы, горные породы подвергают механической обработке (дроблению, раскалыванию, распиливанию, тесанию, шлифованию, полированию и т.д.). Материалы бывают различной степени обработки:

- грубообработанные каменные материалы;

- профилированные материалы.

В результате грубой обработки получается бутовый камень и щебень. Если проводить тщательную обработку, то можно получить тесаные и пиленые плиты, фасонные детали для облицовки зданий и т.д.

Чтоб распилить мягкие породы (ракушечник, известняк) на блоки, применяют камнерезные машины и выполняют это непосред-ственно в массиве. Более твердые породы необходимо дополнительно обрабатывать. При этом поверхность камней получает определенную фактуру, для чего используют:

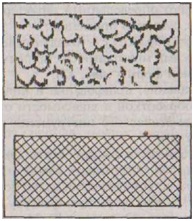

а) ударную обработку, которая заключается в откалывании поверхности с помощью

пневматического молотка со сменными наконечниками раной формы (рисунок 32);

б) распиливание, а затем шлифование и полирование.

С помощью ударной обработки можно получить различные фактуры. Это напрямую зависит от вида применяемого пневматического инструмента. В результате можно получить такие фактуры:

— Фактуру скалы можно получить в результате грубой теске. Эта фактура характеризуется тем, что у камня лицевая поверхность обладает таким же

имл, как и при естественной расколке породы, с высотой рельефа 15 см; бугристую фактуру с высотой рельефа до 1,5 см. Чтоб снять мелкие неровности на фактуре применяется шпунт;

— рифленую фактуру с высотой рельефа до 0,3 см можно получить в результате чистой тески. С этой целью для обработки поверхности применяют бучарду или троянку (рисунок 33, позиция В); таким же способом можно получить бороздчатую фактуру с высотой рельефа до 0,2 см (рисунок 33, позиция Г);

— точечную фактуру с высотой рельефа до 2 мм, которая обладает грубошероховатой поверхностью (рисунок 33, позиция Д).

Рисунок 32. Насадка для выполнения фактур при ударной обработке: шпунт(А); бучарда(Б); троянка (В).

Сжатый воздух подводят с помощью резиновых шлангов, которые должны быть оснащены прочными стыковым соединениями. Если это не будет предусмотрено, обеспечить нормальную работу пневматических молотков будет нелегко. Также некачественные стыковые соединения на резиновых шлангах могут привести к травматизму. При выполнении работы нельзя шланги переламывать или перекручивать. Надежно закрепляйте рабочую часть инструмента в корпусе молотка. Чтоб при обработке камней в глаза не попали твердые частицы необходимо одевать защитные очки.

Чтоб распилить каменные блоки на плиты необходимо применять рамные пилы, подсыпая под их стальные полотна твердый зернистый абразивный материал. В качестве абразива для мягких пород применяют кварцевый песок, если же породы более твердые, то подойдут мелкие зерна чугуна или стали. Для шлифования и полировки поверхности камней используют специальные станки с вращающимися дисками. Как правило, для изготовления шлифовальных дисков используют абразивные материалы. Вначале для шлифования поверхности камня применяют диски с крупным абразивным зерном, а после — с более мелким. Если поверхность камня шлифовать, то она станет гладкой, но матовой.

Чтоб поверхность камня была блестящей, имела зеркально-гладкую фактуру необходимо ее полировать. Получить полированную поверхность можно только при обработке плотных камней. Невозможно отполировать пористые камни. Производить полирование необходимо дисками, под которые подсыпаются спе-циальные тонкие порошки такие как наждак, окислы металлов и т.п.

Для получения бутового камня необходимы осадочные породы. У этого строительного материала предел прочности должен быть 10 МПа или выше, а коэффициент размягчения от 0,75. Колотый камень, которым выполняют кладку стен и фундаментов подземных частей зданий и сооружений, должен соответствовать техническим требованиям, предъявляемым к бутовому камню. В таблице 9 показаны технические требования на бутовый камень.

Таблица №9. Технические требования к бутовому камню

| Горные породы | Объемный вес, кг/M3 | Марка камня |

| Прочность при сжатии | Морозостойкость |

| Известняк пористый (ракушечник) | 1500-2000 | 25, 35, 50, 75, 100, 125 | Мрз 15 м выше |

| Известняк плотный | 1800-2600 | 150, 200, 300. 400. 500 и выше | Тоже |

| Песчаник | 2300-2600 | 300, 400, 500 и выше | Мрз 25 м выше |

| Диорит, гранит, габбру тао | 2300-3200 | 1000 и выше | Мрз 300 м выше |

| Диабаз, базальт | 2000-3200 | 400, 500. 600, 800 и выше | Мрз 50 м выше |

| Туф вулканический | 900-1400 1300-1800 1600-2300 | 50, 75, 100, 125, 150, 200, 300. 400, 500 | Мрз 15 м выше |

Чтоб получить камень с однородной структурой необходимо выбирать породу, которая не выветрена, без трещин, прослоек слабых пород и включений, которые при высыхании, увлажнении или замораживании размягчаются, растворяются или значительно меняются в объеме. Нет нормированных размеров камней, однако согласно практическим наблюдениям масса камней должна быть не больше 40 кг, иначе с ними тяжело будет работать.

Для получения стеновых камней (ГОСТ 4001-84), которыми выполняют кладку стен, перегородок и прочих конструктивных элементов, используют известняк, вулканический туф и другие горные породы, которые имеют плотность 900—2200 кг/м3. Камни должны иметь размеры не меньше 15 и не больше 50 см. При этом камни должны соответствовать таким требо-ваниям:

— их степень морозостойкости и марка должны соответствовать условиям эксплуатации;

— они не должны иметь следов выветривания, прослойки мергеля и глины, выпадающих включений на углах и ребрах, а также рыхлых скоплений раковин. В таблице 10 и 11 приведены основные размеры и возможные отклонения от размеров и внешнего вида стеновых камней из туфов и известняков.

Таблица №10

Основные размеры стеновых камней из туфов и известняков

| Типы камней | Размеры, мм | Количество камней в 1 м2 кладки |

| длина | ширина | высота |

| 2 | 390 | 190 | 188 | 71.0 |

| 2 | 490 | 240 | 188 | 44,6 |

| 3 | 390 | 190 | 288 | 46,4 |

Таблица №11

Возможные отклонения от внешнего вида стеновых камней и размеров камней из известняков и туфов

| Показатели | Величина отклонений |

| для лицевой кладки наружных стен, мм | для кладки перегородок и стен под штукатурку, мм |

Отклонения от размеров камней:

— в длине

— в ширине

— в высоте | ±8

±5

±5 | ±12

±8

±8 |

| На одном камне отбитость углов | Не больше 2 шт. | Не больше Зшт. |

| Щербины на ребрах лицевых граней у одного камня | Не больше 2 шт. | Не нормируется |

Чтоб изготовить колотые камни, выполняют грубое окалывание, применяя отходы, которые получаются при производстве тесаных камней и блоков. Они необходимы чтоб выполнять наружную отделку стен зданий и фундаментов.

Для изготовления тесанных камней и плит применяют граниты, песчаники, плотные известняки и другие тяжелые породы у которых объемный вес не меньше 2000 кг/м. Камнями тесаными из тяжелых пород чаще всего выполняют кладку опор мостов, пролетных строений, труб под насыпями и арочных мостов. В зависимости от назначения, тесанные камни могут быть:

1) камнями лицевыми, которые с одной или двух граней имеют фактурную отделку;

2) камнями для рядовой кладки, которые имеют грани, которые получаются при обработке шпунтом или при расколе.

Проектом устанавливаются форма, размер и фактура камней.

Тесаные камни должны соответствовать таким требованиям:

— марка должна быть не ниже 300;

— степень морозостойкости должна быть не меньше Мрз 25;

— не иметь следов выветривания, трещин, расслоений и мягких включений.

Для изготовления облицовочных плит из природного камня применяют блоки плотных мрамора, известняков, сиенита, гранита, габбро, лабрадорита и др. Для этого их вначале распиливают, а затем проводят механическую обработку (рисунок 33). Для выпиливания крупных блоков из природного камня используют массивы известняка, доломита, туфа, песчаника и т.п. Используют их для выполнения кладки внутренних и наружных стен жилых зданий.

Для изготовления облицовочных пиленных плит используют твердые, средние и мягкие горные породы. Они необходимы чтоб облицовывать стены, пилоны, ступени и подоконники.

В размерах плит отклонения должны быть не больше:

— по ширине/высоте ±1,5 мм (для плит с лощеной и зеркальной фактурой)

— по ширине/высоте ±2 мм (для плит с фактурами, которые были получены при распиле).

В проекте оговаривается качество обработки поверхности плит, которое должно соответствовать архитектурному замыслу. Изделия для облицовки должны соответствовать таким требованиям:

— декоративные свойства здания должны соответствовать эталонным образцам, которые были отобраны для данной облицовки;

— соответствовать условиям эксплуатации по своей марке и степени морозостойкости.

— должны быть без следов выветривания, трещин, расслоений и мягких включении.

В таблице 12 приведены размеры облицовочных плит.

Таблица №12

Размеры облицовочных плит

| Горные породы | Марка камня |

| Марка камня | Марка камня | Марка камня |

| min | max | min | max | С абразивными фактурами | С фактурами скалывания |

| Гранит, диорит, сиенит, лабродорит, габбро, диабаз, андезит и кварцит | 100 | 2500 | 100 | 1200 | 20.25, 30, 40 | 50. 60, 70, 80. 100. 120, 140 |

| Гипсовый камень, мрамор, мраморовидный известняк, известняк, доломит, травертин, песчаник и туф вулканический (исключая фельэитовый) | 50 | 2500 | 50 | 1200 | 15. 20, 25, 30, 40, 50. 60 | 20. 30.40, 50, 60 |

Примечание:

1. Плиты по длине и ширине/высоте должны иметь размеры крат-ные 1 см.

2, Другие размеры могут выпускаться если это было оговорено с заказчиком предприятия по обработке камня.

В таблице 13 приведены допускаемые отклонения по показателям внешнего вида облицовочных плит, что зависит от фактуры лицевой поверхности.

Каменные материалы могут медленно разрушаться когда используются в сооружениях и конструкциях. Этот процесс называют выветриванием (опираясь на аналогию с разрушением горных пород на поверхности земли).

Таблица 13

Возможные отклонении по показателям внешнего вида

облицовочных плит, которые зависят от фактуры

лицевой поверхности

| Фактура лицевой поверхности плиты | Допускаемые отклонения на одной плите |

| Отбитые углы, не больше | Сколы на ребрах лицевой грани (по периметру), не больше |

| Количество | Величина, мм | Количество | Длина. мм |

| Шлифованная, полированная, лощеная, пиленая | 1 | 5 | 2 | 5 |

| Бороздчатая, рифленая, точечная, термоструйная | 2 | 5 | 10 | 5 |

Разрушение каменных материалов в сооружениях возникают из-за:

— растворяющего влияния воды, которое становится более сильным, если в воде есть газы (SO2, CO3 и т.п.);

— замерзания воды в трещинах и порах, которое способствует появлению в материале больших внутренних напряжений;

— резкого изменения температур, что способствует появлению микротрещин на поверхности материала.

Таблица 13

Возможные отклонения показателей внешнего вида

облицовочных плит, которые зависят от фактуры

лицевой поверхности

| Фактура, которой обладает лицевая поверхность плиты | Возможные отклонения на одной плите |

| Отбитые углы, не больше чем… | Сколы на ребрах лицевой грани (по периметру), не больше чем… |

| Колиичество | Величина, мм | Количество | Длина. мм |

| Лощеная, полированная, пиленая, шлифованная | 1 | 5 | 2 | 5 |

| Термоструйная, рифленая, бороздчатая, точечная | 2 | 5 | 10 | 5 |

Чтоб защитить каменные материалы от выветривания необходимо:

— защитить поверхность от воздействия влаги;

— принять конструкционные меры (придать камням плотную и гладкую поверхность, гидрофобизацию и т.п.).

Транспортировать и хранить природные каменные материалы необходимо соблюдая меры, которые помогают избежать механических повреждений, загрязнений и увлажнения изделий. Транспортировать и хранить бутовый камень необходимо навалом на открытых площадках в прямоугольных штабелях, которые имеют объем до 200 м3 и высоту 1 м. Во время транспортировки необходимо проявлять особую осторожность при работе с облицовочными плитами. Транспортировка их должна осуществляться в вертикальном положении попарно, при этом лицевые поверхности должны быть направленны внутрь. Необходимо устанавливать прокладки из бумаги между двумя лицевыми поверхностями. Ряды облицовочных плит нужно расклинивать. Далее устанавливаются деревянные прокладки между рядами.

|